Основными неисправностями спидометра являются неправильное показание скорости движения автомобиля из-за разрегулировки скоростного узла, колебание стрелки спидометра, заедание барабанчиков счетного узла. Перед устранением неисправности спидометра необходимо проверить исправность гибкого вала его привода: не ослабло ли крепление гаек, соединяющих гибкий вал со спидометром и с коробкой передачи, и не оборван ли трос. В случае обрыва троса перед установкой на автомобиль нового гибкого вала надо установить причины обрыва. Одной из причин обрыва троса может быть заедание в спидометре. Для Проверки этого нужно присоединить конец гибкого вала к спидометру и медленно проворачивать рукой свободный конец троса. При этом не должно ощущаться никаких заеданий и стрелка спидометра не должна отходить от нулевого деления. При резком проворачивании троса в рабочем направлении стрелка должна резко отклониться от нулевого деления, а затем свободно вернуться обратно.

Колебание стрелки спидометра возникает вследствие неправильного монтажа гибкого вала (плохое закрепление, изгибы с радиусом менее 150 мм), недостаточного количества смазки внутри оболочки гибкого вала и отсутствия продольного перемещения троса внутри оболочки при затянутой до отказа гайке крепления гибкого вала к спидометру. Отсутствие продольного перемещения троса вала объясняется попаданием грязи в отверстие валика спидометра.

Учитывая большое разнообразие конструкций и назначений контрольно-измерительных приборов, ниже в качестве примера приведены основные неисправности и способы проверки магнитоэлектрических термометров.

Опыт эксплуатации магнитоэлектрических термометров выявил следующие возможные их неисправности:

нарушение герметичности баллона датчика из-за чрезмерных усилий, прикладываемых к гайке датчика при его монтаже на двигателе. В этом случае вода, попадая внутрь датчика, выводит из строя терморезистор;

нарушение стабильности характеристик терморезистора. Чаще всего это нарушение происходит вследствие значительных и длительных перегревов терморезистора в процессе эксплуатации, например работа двигателя без охлаждающей жидкости;

смещение стрелки указателя на оси магнита из-за вибраций или ударов;

обрыв проводов внутри указателя.

Проверку исправности электромагнитных термометров рекомендуется производить в определенной последовательности.

Для проверки точности показания датчик и указатель должны быть сняты с автомобиля.

Проверка производится при температуре окружающей среды плюс 20°С. Указатель устанавливается в приспособлении в рабочем положении.

Датчик помещается в специальную герметичную ванну с водой, закрытую пробкой от автомобильного радиатора, которая дает возможность повышать температуру воды выше 100°С.

Термометры, предназначенные для замера температуры охлаждающей жидкости, можно проверять только в воде.

При нагреве в масле, при отсутствии интенсивного его перемещения увеличиваются погрешности измерения в результате изменений условий теплопередачи.

Термометры, предназначенные для замера температуры масла, проверяются в масляной ванне.

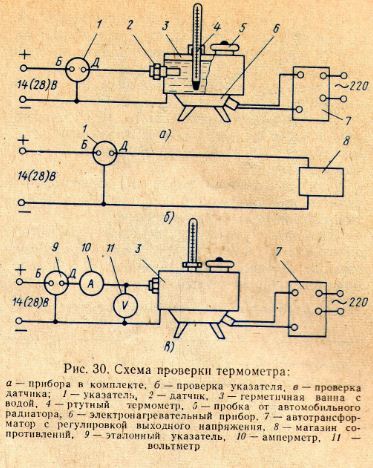

Схема включения комплекта указателя и датчика для проверки изображена на рис. 30, а.

Напряжение, подводимое к прибору, необходимо поддерживать равным 14 или 28 В (соответственно для приборов с номинальным напряжением 12 и 24 В).

Водяная или масляная ванна медленно подогревается, например, путем включения нагревательного элемента через лабораторный автотрансформатор.

Показания указателя сравниваются с показаниями контрольного ртутного термометра, установленного в ванне. Цена деления контрольного ртутного термометра в этом случае должна быть не более 0,5°С.

На каждой контрольной отметке шкалы перед отсчетом показаний должна производиться выдержка не менее 2 мин.

Комплект указателя и датчика можно считать исправным, если погрешность не превышает данных, приведенных в табл. 5.

В случае увеличенной погрешности комплекта необходимо проверить указатель и датчик отдельно.

5. Допустимые погрешности указателя и датчика термометра

|

Проверяемые точки шкалы |

Допускаемая погрешность, °С |

|

40 |

±8 |

|

80 |

±5 |

|

100 |

±5 |

|

110 |

±6 |

|

120 |

±6 |

Проверка указателя осуществляется при помощи контрольного реостата или магазина сопротивлений, включенного в цепь указателя вместо датчика (рис. 30, б) при температуре окружающей среды плюс 20 ±5°С и питающем напряжении 14 или 28 В.

При положении стрелки на контрольной отметке шкалы фиксируется значение сопротивления контрольного реостата.

Показания указателя считают удовлетворительными, если контрольные положения стрелки соответствуют величине сопротивления контрольного реостата (табл. 6).

6. Сопротивления контрольного реостата для различных точек шкалы

|

Проверяемые точки шкалы |

Сопротивление, Ом |

|

40 |

320—440 |

|

80 |

128—142 |

|

100 |

82—91 |

|

110 |

66—74 |

|

120 |

55-62 |

Погрешность указателя в градусах определяется как разность между показаниями приемника и контрольного ртутного термометра.

Указатель можно считать исправным, если его погрешности не выходят за пределы, указанные в табл. 5.

Проверка датчика проводится с эталонным указателем (рис. 30, в), сопротивление катушки которого между клеммами Б и Д равно 10±1 Ом. При проверке используют контрольный ртутный термометр с ценой делений 0,ГС.

Проверка датчика заключается в определении величины его сопротивления при контрольных температурах и работе его в комплекте с эталонным указателем. Такая проверка может быть выполнена при помощи амперметра и вольтметра. Применяемый при этом испытании вольтметр должен иметь класс точности не ниже 0,5.

Величина сопротивления датчика не должна выходить из пределов, указанных в табл. 7.

7. Сопротивление датчика ТМ 100 при различных температурах.

| Контрольные температуры, ºC | Сопротивление, Ом |

| 40 | 318-418 |

| 60 | 194-234 |

| 80 | 124-144 |

| 100 | 80-92 |

| 120 | 54-62 |