Сборка двигателя при ремонте аналогична сборке при изготовлении и подразделяется на сборку узлов и общую сборку. Предъявляются такие же требования к узлам, как и при производстве их на автомобильных заводах. Последовательность сборки может немного отличаться в зависимости от производственных возможностей ремонтного предприятия и конструктивных особенностей двигателей, но общие приемы работы по сборке одинаковы.

На специальных постах, вне линии общей сборки, собирают основные узлы: поршень с шатуном, головку цилиндров, коленчатый вал с маховиком, насос-форсунку, топливный насос высокого давления с регулятором, топливо- подкачивающий насос, насос гидроусилителя рулевого механизма, масляный насос, масляный фильтр, центрифугу, водяной насос. Для обеспечения качественной сборки рекомендуется:

-всё детали перед сборкой продуть сжатым воздухом, трущиеся поверхности тщательно протереть, промыть и смазать маслом; затяжку резьбовых соединений (крепление головки цилиндров, крышек шатунов, крышек коренных подшипников и т. п.) выполнять в установленной последовательности с требуемым моментом;

-не применять шплинты и шплинтовочную проволоку, бывшие в употреблении; пружинные шайбы, потерявшие упругость; болты и шпильки с поврежденной резьбой или изношенными гранями; детали, резьба которых смята или имеет более двух сорванных ниток; поврежденные прокладки;

-осуществлять максимальную механизацию сборочных работ, применяя различные приспособления, автоматы и автоматические линии для сборки отдельных узлов.

Ниже укрупненно рассмотрен порядок сборки и испытания двигателя ЗИЛ-130.

Перед сборкой блок цилиндров комплектуют крышками коренные подшипников, втулками распределительного вала, краниками системы охлаждения, заглушками масляной системы. Блок цилиндров укрепляют на поворотном

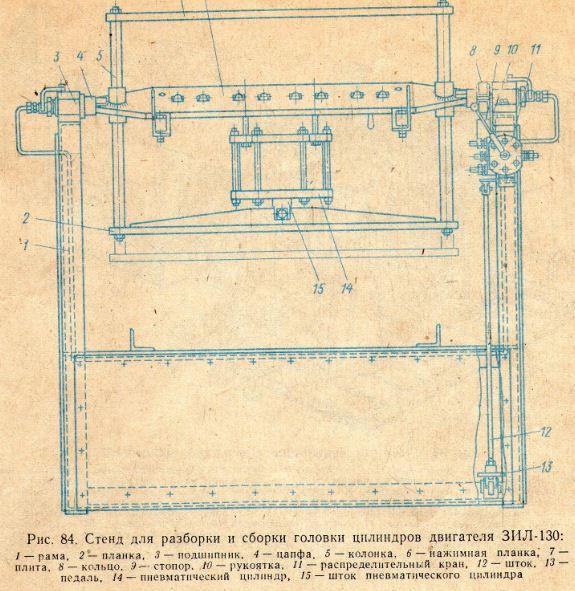

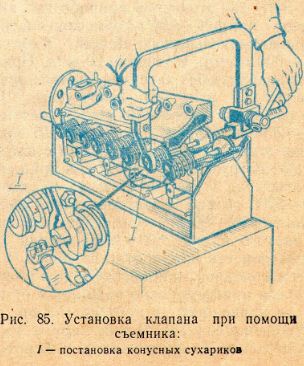

На стенд (рис. 84) или на верстак устанавливают головки цилиндров, вставляют клапаны и собирают клапанный механизм. При работе на верстаке применяют специальный

съемник (рис. 85), затем ставят прокладку головки цилиндров на блок, устанавливают головку на фиксаторы блока, вставляют в гнезда блока толкатели, штанги, устанавливают оси в сборе с коромыслами, соединяют концы штанг толкателей с коромыслами и закрепляют стойки осей коромысла. В такой же последовательности выполняют работы по второй головке цилиндров. Далее ставят уплотнительные прокладки на разъемные плоскости блока и головок цилиндров, устанавливают впускной трубопровод в сборе на шпильки и закрепляют его гайками, устанавливают выпускные трубопроводы с прокладками и закрепляют на шпильках гайками; устанавливают масляные фильтры, маслоналивную трубу с фильтром вентиляции картера, масляный насос, патрубок с термостатом, водяной насос с вентилятором и тягой привода спускных клапанов, топливный насос, карбюратор с воздушным фильтром, топливный фильтр тонкой очистки, насос гидроусилителя рулевого управления, компрессор, генератор, стартер, прерыватель- распределитель, свечи, проводку.

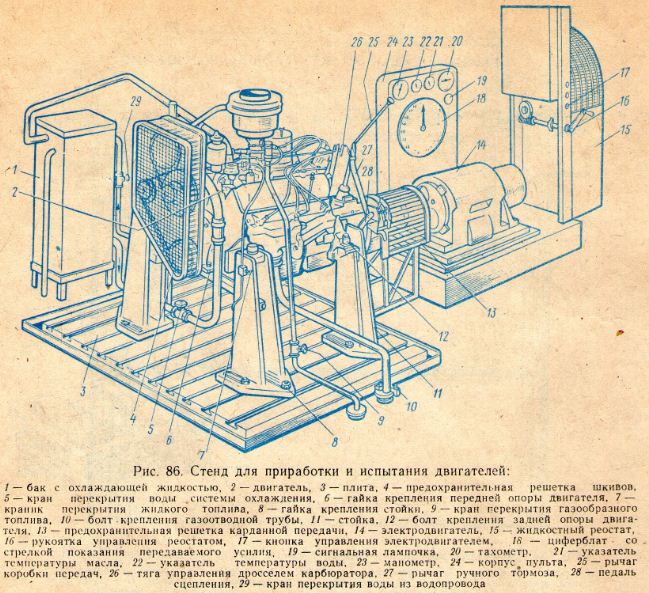

Установлены три стадии приработки двигателя на стенде: холодная, горячая без нагрузки и горячая под нагрузкой. Каждая стадия выполняется в два этапа. Например, для двигателя ЗИЛ-130 холодную приработку вначале проводят при 400—600 об/мин коленчатого вала продолжительностью 15 мин, а затем при 800—1000 об/мин в течение 20 мин. При горячей приработке без нагрузки вначале вращают коленчатый вал со скоростью 1000— 1200 об/мин в течение 20 мин, а затем при 1500—2000 об/мин — в течение 15 мин. На первом этапе горячей приработки с нагрузкой создают нагрузку в 15—20 л. с. и вращают коленчатый вал в течение 25 мин со скоростью 1600—2200 об/мин. На втором этапе нагрузка составляет 40—60 л. с. при скорости вращения коленчатого вала 2500—2800 об/мин и продолжительности приработки 25 мин.

При холодной приработке коленчатый вал двигателя принудительно вращается от специального приводного устройства (на рис, 86 от электродвигателя 14). В этот период происходят изменения макрогеометрии и шероховатости поверхностей трения и детали двигателя подготавливаются к несению небольших нагрузок. Горячая приработка без нагрузки (двигатель работает на оборотах холостого

хода) предусматривает дальнейшую приработку поверхностей трения. При горячей приработке под нагрузкой энергия, вырабатываемая двигателем, поглощается тормозным устройством. В рассматриваемом случае эту роль выполняет электродвигатель 14, который работает как генератор с отдачей электрического тока в сеть через жидкостный реостат. При горячей приработке под нагрузкой происходит окончательная подготовка поверхностей трения к эксплуатации двигателя. Для каждой марки двигателя установлены оптимальные режимы приработки и сорта масел.