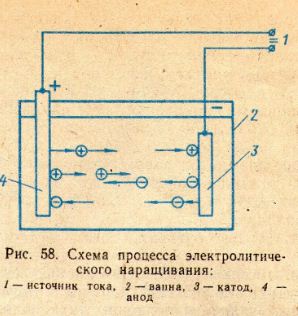

При восстановлении изношенных поверхностей деталей электролитическим способом осуществляют наращивание следующих металлов: хрома, железа, никеля, меди. Электролитическое наращивание металла основано на явлении электролиза. Электролизом называется химический процесс, который протекает при прохождении электрического тока через электролит. Схема процесса электролиза показана на рис. 58. Молекулы электролита распадаются на ионы, обладающие электрическими зарядами. Всего образуется два рода ионов, из которых одни заряжены положительно (катионы), а другие отрицательно (анионы). При пропускании тока через электролит ионы приходят в движение и начинают перемещаться по двум направлениям: катионы направляются к катоду, а анионы — к аноду. Соприкасаясь с электродами, ионы разряжаются и превращаются в нейтральные атомы или группы атомов, которые выделяются из раствора в виде металла или образуют новые вещества. У кислот, оснований и солей положительно заряженными являются атомы водорода и металла, а отрицательно заряженными — кислотные остатки. Процесс электролиза протекает непрерывно, так как электролит пополняется все время новыми ионами за счет растворения анода. В качестве катода подвешивается в ванне деталь, подлежащая покрытию.

Технологические процессы электролитического осаждения состоят из трех групп операций: подготовки изношенной поверхности, осаждения и обработки наращенного слоя. Подготовка изношенной поверхности деталей заключается в механической обработке, обезжиривании, травлении и декапировании. При наращивании используют различные металлы, дающие наименование процессу и обеспечивающие необходимые свойства восстановленной поверхности.

Хромирование. Восстановление изношенных деталей наращиванием хромового покрытия возможно при небольших предельных износах. Хромированием не только восстанавливают первоначальные размеры деталей, но и увеличивают износостойкость. Применяется оно также и для декоративных покрытий. На катоде (восстанавливаемая деталь) происходит осаждение металлического хрома. Анодом служит пластина, изготовленная из свинца с примесью 5—10% сурьмы. В качестве электролита используется раствор хромового ангидрида, серной кислоты и дистиллированной воды.

Хромирование осуществляется в ванне, состоящей из двух баков, вставленных один в другой, облицованной с внутренней стороны кислотостойким материалом (винипластом или свинцом). Электролиты приготовляют из хромового ангидрида (150…250 г/л) и серной кислоты (1,5…2,5 г/л), растворяя их в дистиллированной воде. Покрытие проходит с наиболее высоким КПД при соотношении CrO3/H2SO4=100.

На бортах ванны с помощью изоляторов укреплены анодные и катодные латунные стержни, к которым подвешены свинцовые аноды и хромируемые детали. В качестве источников питания постоянного тока используют низковольтные генераторы АНД-500/250, АНД-1000/500, АНД-150/750 (в числителе указывается сила тока при напряжении 6 В, в знаменателе — при напряжении 12 В), селеновые выпрямители типа ВСМР, кремниевые выпрямители типа ВАКГ и др.

Необходимая температура электролита поддерживается водой, циркулирующей между двойными стенками ванны. Постоянство химического состава электролита обеспечивается периодическим добавлением в ванну хромового ангидрида.

Меняя температуру и плотность тока при неизменном составе электролита, можно получить три вида осадков хрома: молочные — мягкие, эластичные, обладающие высокой износостойкостью; блестящие — значительной твердости и хрупкости с мелкой сеткой трещин; матовые — высокой твердости, повышенной хрупкости и пониженной износостойкости.

При восстановлении деталей осаждают молочные и блестящие осадки.

Для повышения износостойкости деталей применяют пористое хромирование, которое хорошо удерживает масло, в результате чего обеспечивается жидкостное трение в соединениях с зазором. Важным свойством пористого хрома является его способность выдерживать большие удельные давления, а также высокие температуры.

Пористое хромирование применяется для повышения износостойкости рабочих поверхностей поршневых колец и пальцев, гильз цилиндров, шеек коленчатых валов, зубьев червячных шестерен и других деталей.

Декоративному хромированию подвергают передние и задние буфера легковых автомобилей, облицовку радиатора, дверные ручки и другие детали арматуры.

Осталивание. Электролитическое осталивание основано также на явлении электролиза. При осталивании наращивание подготовленной поверхности детали осуществляется электролитическим железом. Ремонтируемую деталь помещают в ванну с электролитом и подвешивают ее к катоду. В качестве анода используют пластины, изготовленные из малоуглеродистой стали. Наибольшее применение получил электролит следующего состава: двух- хлористое железо — 200 г/дм3, хлористый натрий—100 г/дм3, хлористый марганец — 10 г/дм3, соляная кислота — 0,5—0,8 г/дм3. Электроды соединяют с источником тока и пропускают через электролит постоянный ток. Процесс протекает при температуре 60—75°С и плотности тока 5—60 А/дм2. Получают слой толщиной до 1,5 мм с микротвердостью поверхности 600—650 кгс/мм2. Осталиванием можно получить при другом составе электролита слой толщиной до 3 мм и-выше. Можно восстанавливать детали с ремонтных до номинальных размеров, обеспечивая сохранение принципа взаимозаменяемости.

Осталиванием восстанавливают цилиндрические поверхности толкателей, клапанов, шейки под подшипники распределительных валов, валиков масляного и водяного насоса, валов сошек руля, поворотных цапф, подшипники скольжения и др.