Тормозные системы могут иметь следующие основные неисправности: износ накладок и барабанов; поломка возвратных пружин и срыв тормозных накладок; ослабление стяжной пружины или ее поломка; заедание осей тормозных колодок. Указанные неисправности невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают.

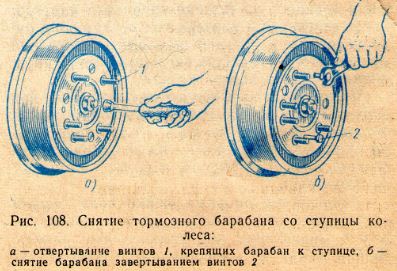

Разборку колесного тормоза - начинают со снятия тормозного барабана. На рис. 108, а, б показана последовательность снятия тормозного барабана со ступицы колеса. Затем снимают стяжную пружину и тормозные колодки.

Перед приклепкой новых накладок рабочую поверхность колодок очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно.

На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи раззенковывают их на глубину 3—4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками.

Перед приклеиванием поверхность накладок и колодок тщательно зачищают мелкозернистой наждачной шкуркой или абразивным кругом и обезжиривают бензином или ацетоном. На склеиваемые поверхности наносят тонкий, ровный слой клея ВС-10Т и выдерживают при комнатной температуре 15—20 мин. Эту операцию повторяют дважды.

Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф или в нагревательную печь. Сушка продолжается 45 мин при температуре 180—200°С. Затем колодки охлаждают на воздухе при комнатной температуре и снимают приспособление.

Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая их хорошее прилегание.

Основными дефектами гидравлического привода тормозов являются износ и риски на рабочих поверхностях главного и колесного тормозных цилиндров, разрушение резиновых манжет, нарушение герметичности трубопроводов, шлангов и арматуры.

Тормозные цилиндры, имеющие небольшие риски, царапины или следы коррозии, восстанавливают хонингованием. При значительном износе рабочей поверхности или наличии глубоких царапин и рисок цилиндры растачивают с последующим хонингованием до одного из ремонтных размеров.

Гидровакуумный усилитель может иметь следующие основные неисправности: износ, царапины, задиры или следы коррозии на рабочей поверхности цилиндра; односторонний износ, глубокие задиры поршня или неплотное прилегание шарика клапана к своему гнезду; разрыв, трещины или смятие уплотняющих кольцевых кромок диафрагмы; разбухание или деформацию манжет.

Цилиндр гидроусилителя с указанными дефектами зеркала может быть восстановлен шлифованием при условии, что его диаметр увеличится не более чем на 0,1 мм. Дефектный поршень заменяют новым.

Клапан управления не должен иметь забоин на поверхности седла. Проверяют также прочность запрессовки в него поршня и посадку пружинной шайбы диафрагмы. Последняя должна быть плоской, с острыми кромками по периметру. Корпус клапана должен иметь ровную кольцевую канавку. Манжеты поршней (цилиндра и клапана управления) должны быть эластичными с острыми уплотняющими кромками, без выбоин. Все уплотнительные резиновые кольца не должны иметь трещин и разрывов.

Основными дефектами пневматического тормозного привода являются износ деталей кривошипно-шатунного и клапанного механизмов; повреждение диафрагм тормозного крана и тормозных камер; риски на клапанах и седлах клапанов; погнутость штоков, поломка и-потеря упругости пружин; износ втулок и отверстий под рычаги.

У компрессора изнашиваются цилиндры, поршни, кольца, подшипники, клапаны и их седла; нарушается герметичность уплотнительного устройства заднего конца коленчатого вала, разрушается диафрагма загрузочного устройства.

Ремонт деталей кривошипно-шатунного и клапанного механизмов производят так же, как и аналогичных деталей у двигателя. При нарушении герметичности уплотнительного устройства заднего конца коленчатого вала производят разборку его и детали промывают в керосине или в дизельном топливе. Удаляют с поверхности латунной втулки частицы закоксовавшегося масла и заусенцы.

Диафрагма загрузочного устройства заменяется новой, если она потеряла эластичность или имеет следы разъедания маслом.

Воздушный фильтр разбирают. Фильтрующий элемент промывают в керосине и просушивают. Корпус протирают тряпкой, смоченной в бензине. Перед установкой фильтра в корпус его наполовину опускают в моторное масло. Затем масло должно стечь и фильтр устанавливают в корпус смоченной частью вверх.

После сборки компрессор должен пройти приработку на стенде без нагрузки в течение 5—10 мин. В процессе приработки проверяют, нет ли подтекания масла, перегрева подшипников и ненормальных стуков. Затем производят испытание компрессора на производительность и герметичность. Испытания осуществляют на стенде при частоте вращения коленчатого вала 1200—1350 об/мин. Давление масла, поступающего в компрессор, должно быть в пределах 1,5—3,0 кгс/см2. Температура масла во время испытания должна быть не ниже 40°С.

При испытании компрессора автомобиля ЗИЛ-130 осуществляют проверку работы разгрузочной системы. Для этого по трубке разгрузочного устройства подают сжатый воздух под давлением не более 5 кгс/см2. Плунжеры должны подняться и полностью открыть впускные клапаны. Падение давления не должно превышать 0,5 кгс/см2 в течение 1 мин. При снятии давления плунжеры под действием возвратной пружины должны свободно, без заеданий возвращаться в исходное положение. Одновременно осуществляют проверку герметичности и уплотнения плунжера.

При проверке на производительность и маслопропускную способность компрессор соединяют с резервуаром, который снабжен приспособлением для выпуска воздуха в атмосферу через калиброванное отверстие диаметром 1,6 мм и длиной 3 мм. Компрессор должен поддерживать давление в резервуаре не менее 6 кгс/см2.

Количество масла, вытекающего через сливное отверстие в нижней крышке картера, должно быть не более 500 г в течение 5 мин.

Проверка уноса масла сжатым воздухом производится по масляному пятну на экране из не впитывающего масло материала, помещенном на расстоянии 50 мм от торца выпускного отверстия, в течение 10 мин. Пятно, состоящее из отдельных капель, должно умещаться в круге диаметром 20 мм.

Проверку герметичности нагнетательных клапанов производят на неработающем компрессоре. При этом необходимо подсоединить головку компрессора к резервуару емкостью 1 л, в котором должно быть создано давление воздуха порядка 6,5—7,0 кгс/см2. Падение давления в резервуаре в течение 1 мин не должно быть более 0,5 кгс/см2.

Неисправный тормозной кран вызывает увеличение свободного хода тормозной педали, неполной торможение колес, когда тормозная педаль выжата до конца; медленное растормаживание колес при резком прекращении нажатия на тормозную педаль; утечку воздуха.

Увеличение свободного хода педали возникает из-за увеличенного зазора между регулировочным болтом (на приводном рычаге или крышке корпуса) и толкателем (или стаканом) уравновешивающей пружины, ослабления крепления крана или его приводного рычага.

Неполное торможение колес при выжиме тормозной педали до конца обусловлено износом конца стержня впускного клапана, уменьшением упругости пружины, неполным перекрытием выпускным клапаном выходного отверстия, загрязнением внутренней полости крана.

Утечка воздуха возникает из-за нарушения герметичности клапанов. При негерметичности впускного клапана утечка воздуха при отпущенной тормозной педали происходит через впускное отверстие. Утечка воздуха при выжатой тормозной педали указывает, что нарушена герметичность выпускного клапана.

Для устранения утечки воздуха производят два-три. торможения с целью устранения случайного зависания клапанов. Если не удается таким способом устранить утечку воздуха, то вывертывают соответствующий штуцер и вынимают клапан. Изношенные и поврежденные клапаны заменяют. При замене клапанов устанавливают уплотнительные прокладки.

Основными неисправностями ручного тормоза являются износ и замасливание накладок тормозных колодок, а также износ рабочей поверхности тормозного барабана (или диска).

Изношенные накладки тормозных колодок заменяют, когда расстояние от поверхности накладок до заклепок Менее 0,5 мм или их концы имеют износ, затрудняющий скольжение колодок в пазах толкателей и опорных пальцев. Замасленные накладки промывают керосином. Смятые концы колодок восстанавливают зачисткой с последующим цианированием на глубину не менее 0,08 мм и закалкой.

Изношенную рабочую поверхность тормозного барабана восстанавливают растачиванием. Соответственно подбирают колодки с тормозными накладками.

После ремонта и замены изношенных деталей тормозную систему собирают и регулируют.