На величину естественного износа подвижного соединения оказывают влияние многие факторы, в частности: вид и характер трения; скорость взаимного перемещения трущихся поверхностей; их начальное состояние (шероховатость, наклеп и др.); способ подвода, количество и качество смазки; присутствие абразивов и т. д.

Многообразие физико-механических, химических и физико-химических свойств самих трущихся материалов обусловливает сложную картину естественного износа. Это затрудняет задачу установления общих закономерностей, позволяющих в различных условиях работы определить величину и характер изнашивания определенного сопряжения. Общим является увеличение естественного износа с увеличением времени работы машины.

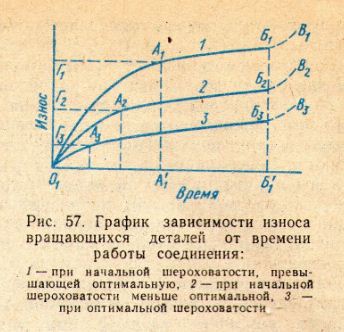

Рассмотрим данное положение на графике (рис. 57), показывающем влияние времени работы соединения с учетом шероховатости на износ вращающихся деталей.

На графике представлены три кривые, трущиеся поверхности которых имеют различную шероховатость. Для всякого удовлетворительно сконструированного подвижного соединения, работающего с установившимся режимом, существуют три периода работы. Проследим общую закономерность работы подвижного соединения по кривой 1. Первый криволинейный участок O1А1 соответствует периоду интенсивного нарастания износа, в результате которого начальный зазор указанного сопряжения увеличивается до определенной величины (отрезок A1A'1). Происходит процесс приработки сопряжения, когда разрушаются старые неровности, полученные при механической обработке, и образуются новые неровности. После приработки неровности меняют форму, размер и направленность. Эта новая шероховатость является оптимальной в течение дальнейшего изнашивания, протекающего после приработки.

Второй прямолинейный участок А1Б1 кривой, наибольший по протяженности, характеризует нормальную работу сопряжения, т.е. отвечает периоду естественного износа. Он соответствует области допускаемых зазоров, предельной величиной которых является отрезок Б1Б'1.

Характер износа на данном участке выявляется в постепенном нарастании его в зависимости от продолжительности работы сопряжения. Продолжительность работы соединения зависит от правильной технической эксплуатации

машин или механизмов (надлежащей смазки и регулировки, обеспечения условий хранения и т.д.). Она может быть увеличена при ремонте, т. е. методами, обеспечивающими восстановление первоначальных размеров сопрягаемых деталей, устранение искажений геометрической формы изношенных деталей, восстановление первоначальной посадки и т. д.

Следовательно, правильная техническая эксплуатация и ремонтные мероприятия значительно увеличивают срок службы сопряженной пары.

Третий криволинейный участок Б1В1 кривой характерен резким возрастанием износа, не пропорционального длительности работы сопряжения.

Этот участок соответствует периоду износа сверх допустимого предела, так называемому аварийному износу. Участок около линии Б1Б'1выражает предельные износы, при которых работа машины или механизма должна быть прекращена. Поэтому очень важно установить допустимую величину максимального износа, когда автомобиль или агрегат подлежат ремонту. Отсюда вытекает основная задача рационального использования подвижного состава: проведением мер технического обслуживания не допустить преждевременного наступления предельного износа деталей сопряженных пар.

Существуют разные теории, объясняющие процесс изнашивания. Теория молекулярного трения, предложенная проф. Б. В. Дерягиным, теория механического и молекулярно-механического изнашивания проф. И. В. Крагельского. Проф. Б. И. Костецкий исследовал химические и структурные изменения в тонких поверхностных слоях в процессе износа.

Изнашивание схватываниями характеризуется интенсивным разрушением поверхностей деталей машин при трении без смазки. Верхние слои металла пластически деформируются, возникают местные металлические связи (схватывание) на трущихся поверхностях и разрушения их с отделением частиц металла или налипанием их на поверхностях трения. Износ схватыванием возникает и на деталях, восстановленных различными способами.

Окислительное изнашивание представляет собой процесс постепенного разрушения поверхностей деталей при трении, протекающем при воздействии кислорода (из воздуха) на деформируемые слои металла. Окислительному износу подвергаются шейки коленчатого вала, цилиндры, поршневые пальцы и другие детали.

Тепловое изнашивание происходит в результате воздействия значительных удельных давлений и больших скоростей скольжения трущихся поверхностей. Выделяющееся тепло размягчает металл и вызывает на трущихся поверхностях интенсивные разрушения в результате оплавления, размазывания и переноса металла с отделением малых объемов с поверхностей трения. Тепловой износ наблюдается на кулачках распределительных валов, тарелках толкателей, рабочих поверхностях цилиндров и других деталей.

Абразивное изнашивание возникает вследствие попадания абразивных частиц и продуктов износа на поверхности трения. В результате при скольжении трущихся поверхностей происходит срезание микрообъемов металла. Это изнашивание обязательно сопутствует всем другим видам изнашивания, за исключением осповидного. Особенно широко распространен абразивный износ при трении деталей машин, работающих в абразивной среде.

Осповидное изнашивание характеризуется отслаиванием, выкрашиванием и другими подобными явлениями на поверхностях трения качения. Наиболее отчетливо проявляется данный износ на рабочих поверхностях подшипников качения и зубьях шестерен.

Важнейшей задачей технического обслуживания и ремонта является продление срока службы деталей в сопряжении. Износ деталей автомобиля может быть уменьшен путем получения оптимальной шероховатости поверхностей деталей при механической обработке и, последующей работы их в условиях жидкостного трения. Значение первого фактора рассматривалось ранее. Смазка позволяет значительно снизить износ деталей. Введение смазки между трущимися поверхностями уменьшает коэффициент трения. Без смазки (сухое трение) коэффициент трения находится в пределах от 1,0 до 0,5, а при наличии смазки он уменьшается до 0,01—0,001. Смазка одновременно служит охлаждающей средой для трущихся поверхностей, поддерживая постоянную температуру и смывая отделившиеся частицы металла.

Увеличить срок службы деталей машин можно методом повышения их износостойкости, например повысить твердость трущихся поверхностей путем термической или химико-термической обработки (цементация, закалка, осталивание, хромирование и др.), использовать полимерные материалы.