Ремонт прерывателей-распределителей.

Характерными неисправностями прерывателей-распределителей являются:

износ, обгорание и окисление рабочей части контактов;

износ подшипников скольжения вала привода и шарикового подшипника диска прерывателя;

ослабление или поломка пружин центробежного и вакуумного регуляторов опережения зажигания.

Реже встречаются следующие дефекты:

пробой изоляции конденсаторов; повреждение диафрагмы вакуумного регулятора;

трещины и нарушение изоляции крышки и ротора распределителя.

При большом износе или значительном обгорании контакты заменяют новыми. При небольшом износе, обгорании и окислении контакты зачищают специальной абразивной пластиной или мелкозернистой стеклянной шкуркой. При зачистке необходимо обеспечить параллельность рабочих поверхностей контактов и плотное их прилегание в замкнутом состоянии. Контакты прерывателя-распределителя транзисторной системы зажигания практически не окисляются и не изнашиваются. Необходимо только удалить масляную пленку неэтилированным бензином.

Изношенные подшипники скольжения (втулки) вала привода и шариковые подшипники диска прерывателя должны быть заменены на новые. Изношенные шейки валика восстанавливают хромированием с последующим шлифованием под номинальный размер.

Ослабление пружин центробежного и вакуумного регуляторов устраняют натяжением. Неисправные конденсаторы заменяют новыми (конденсатор отсутствует на прерывателях- распределителях с контактно-транзисторной системой зажигания). Вакуумный регулятор с поврежденной диафрагмой заменяют новым.

Нарушение изоляции крышки и ротора распределителя устанавливают при испытании на стенде. Неисправные крышки и ротор должны быть заменены.

Собранные прерыватели-распределители испытывают на стенде разных моделей. При испытании проверяют: бесперебойность искрообразования; чередование искр; характеристику центробежного и вакуумного регуляторов опережения зажигания; герметичность системы вакуумного регулятора опережения зажигания; натяжение пружины молоточка прерывателя; электрическую прочность изоляции. Требования при испытании устанавливаются техническими условиями.

Перед испытанием рекомендуется прерыватель-распределитель обкатать совместно с катушкой в течение 30 мин при частоте вращения валика 2000 об/мин. При этом производят 1000 включений вакуумного автомата при изменении разрежения от 100 до 350 мм рт. ст.

Ремонт индукционной катушки.

Основными дефектами индукционных катушек являются:

пробой изоляции и межвитковые замыкания в первичной или вторичной обмотках;

обломы и трещины в крышке;

перегорание добавочного сопротивления (вариатора).

Поступившую в ремонт индукционную катушку осматривают и проверяют на стенде, устанавливая прочность изоляции первичной цепи, бесперебойность искрообразования в холодном и горячем состоянии и теплостойкость.

Прочность изоляции первичной цепи испытывают переменным током напряжением 550 В в течение 1 мин. Искрообразование проверяют на стенде совместно с прерывателем-распределителем сравнением проверяемой катушки с эталонной по длине искры на регулируемом разряднике.

Теплостойкость катушки устанавливается нагреванием при питании ее первичной обмотки (без вариатора) переменным током силой 5 А в течение 8-10 мин. Можно нагревать катушку в термостате в течение 2 ч при температуре 120°С. Заливочная масса не должна вытекать при установке индукционной катушки крышкой вниз. Сразу же после испытания на теплостойкость катушку проверяют на искрообразование в горячем состоянии. Дефектные индукционные катушки, имеющие поврежденную изоляцию или обмотку, заменяют новыми.

Крышку, имеющую обломы и трещины, бракуют. Перегоревший вариатор заменяют новым.

Свечи зажигания могут иметь неисправности:

трещины на изоляторе, нагар на юбке изолятора и на внутренней части корпуса, увеличение зазора между электродами. Дефектные свечи заменяют новыми, предварительно проверив величину зазора между электродами.

Дефектами выключателя зажигания являются износ личинок и заедание цилиндра. При износе личинок цилиндра выключатели заменяют. В случае заедания цилиндра в корпусе выключателя, необходимо цилиндр смазать графитовой мазью.

В приборах освещения могут возникнуть нарушения установки оптических элементов фар, перегорание ламп, окисление контактов в патронах ламп, загрязнение отражателей оптических элементов фар, повреждения рассеивателей фар и других осветительных приборов. Все дефекты должны быть устранены в соответствии с действующими техническими требованиями.

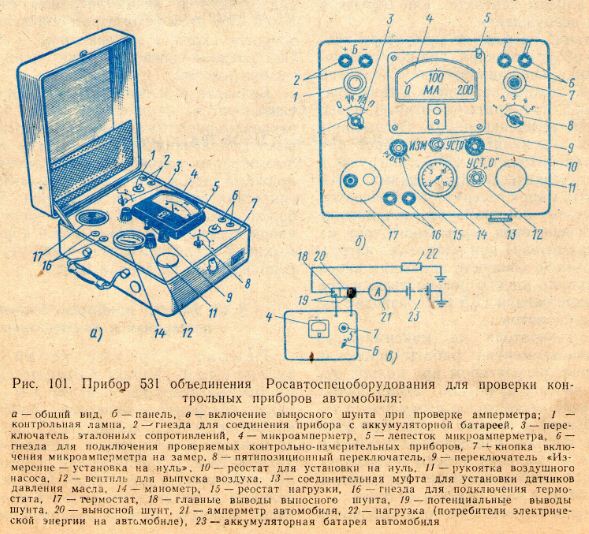

Контрольные приборы могут иметь нарушения, связанные с точностью их показаний или отказом указателей. Спидометр не дает показаний в большинстве случаев из-за обрыва троса, а другие приборы - из-за выхода из строя датчика или (реже) приемника. Проверка контрольных приборов осуществляется специальным прибором модели 531 (рис. 101, а, б, в). Неисправные приборы заменяют.