Сборка любой машины состоит из последовательно выполняемых работ, связанных со сборкой типовых соединений. Сборка автомобиля на авторемонтном предприятии слагается из сборки подгрупп, узлов и вспомогательных агрегатов. Детали соединяются сначала в подгруппы, а затем соединение подгрупп и деталей с базовой деталью образует группу, узел или агрегат.

Различают две основные организационные формы сборки узлов и агрегатов: стационарную (неподвижная) и поточную (подвижная). При стационарной сборке работа осуществляется на одном посту, одной бригадой ремонтных рабочих. Отсутствует обезличивание деталей, узлов и агрегатов. При этом затрачивается много времени на сборочные работы и их выполняют рабочие высокой квалификации. Стоимость ремонта высока, поэтому данный метод применяется лишь в индивидуальном и мелкосерийном производстве ремонта автомобилей.

Наиболее совершенной формой сборки узлов, агрегатов и автомобилей является поточный метод.

Поточная сборка выполняется при перемещении собираемого объекта от одного поста к другому. Процесс сборки расчленен на отдельные операции, выполняемые специальными рабочими на разных постах, расположенных в линию. Перемещение объекта осуществляется на конвейерах с непрерывным или периодическим движением. Сборка на конвейере с периодическим перемещением производится в момент его остановки.

При поточной сборке детали, узлы и агрегаты обезличиваются, но строго сохраняется принцип взаимозаменяемости. Подаются на сборку лишь некоторые необезличенные детали, которые совместно обрабатываются, например шатун с крышкой и др. Поточная сборка позволяет разбить технологический процесс на ряд простейших операций, специализировать рабочие места и рабочих. Все это снижает трудоемкость сборочных работ и себестоимость ремонта.

В процессе сборки производят ряд типовых сборочных работ: сборку цилиндрических и конических шестерен, конусных, шпоночных и шлицевых соединений, шариковых и роликовых подшипников и др.

Подбор шестерен к валам производится в зависимости от характера соединения. Например, шестерни промежуточного вала коробки передач автомобиля ЗИЛ-130 должны быть подобраны к шейкам вала с натягом не менее 0,01 мм. Шестерня 1-й передачи должна перемещаться вдоль шлицев ведомого вала свободно без заеданий, а шестерни 2, 3 и 4-й передач должны легко, без заеданий вращаться на валу.

Неподвижную установку шестерни на валу производят вручную при помощи специальной мягкой оправки и молотка .или под прессом. Вручную собирают шестерни малого размера, термически не обработанные и устанавливаемые с небольшими натягами. Все. другие шестерни следует напрессовывать только под прессом с применением специальных приспособлений.

Нормальная работа цилиндрических шестерен зависит от следующих основных условий:

-точка касания зубьев шестерен должна находиться на линии зацепления;

-выход из зацепления одного зуба и начала

-зацепления следующего зуба должны быть плавными, без толчков и рывков.

Первое требование выполняется точностью изготовления шестерен и их сборкой. Если шестерни изготовлены точно по чертежам и межцентровое расстояние также точно выдержано, то достаточно эти шестерни правильно собрать, чтобы получить между ними удовлетворительное зацепление.

Боковой зазор между зубьями можно определить специальным приспособлением или индикатором (рис. 66). Мерительный наконечник индикатора устанавливается на зубе первой шестерни, которая находится в зацеплении с сопряженной шестерней. Поворачивая первую шестерню (вторая застопорена), выбирают зазор между зубьями и одновременно следят за отклонением стрелки индикатора. Разность показаний индикатора определит величину зазора между зубьями сопряженных шестерен. При неравномерном зазоре следует установить, какая из шестерен имеет дефект. Для этого сначала находят наименьший зазор между зубьями шестерен, а затем их разъединяют. Одну из шестерен поворачивают на 180° и снова соединяют. Если после этого характер зацепления не изменился, то дефект имеет та шестерня, которая оставалась неподвижной. Если .до поворота шестерни зазор между зубьями имел минимальную величину, а после поворота стал максимальным, то дефект имеет шестерня, которая была повернута. Ее следует заменить.

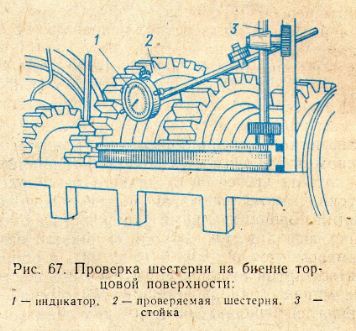

Биение торцовой поверхности зуба можно выявить и проверить индикатором (рис. 67). Эта погрешность появляется в результате перекоса оси втулки шестерни или перекоса оси, на которой установлена шестерня. При первом дефекте шестерня бракуется, а второй дефект, т. е. перекос оси, на которой установлена шестерня, удается устранить при сборке. Зацепление шестерен проверяют также на краску. Для этого на зубья ведущей шестерни наносят тонкий слой краски. При провертывании на зубьях ведомой шестерни получаются отпечатки. Техническими условиями установлены нормы на контакт и характер отпечатков, позволяющих судить о правильности зацепления сопряженных шестерен.

Сборка конических шестерен.

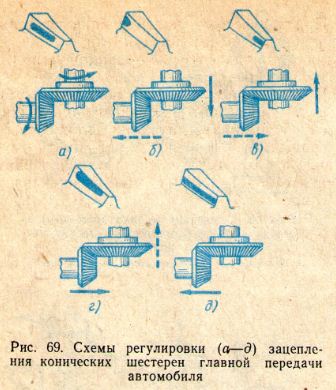

Для этого шестерни передвигают вдоль осей и их положение фиксируется регулировочными прокладками или кольцами, либо перемещением втулок при помощи специальных регулировочных гаек. В условиях ремонтных предприятий качество регулировки зацепления проверяется на краску по пятну контакта на ведомой шестерне (рис. 69). Для этого зубья ведущей шестерни покрывают тонким слоем краски. Притормаживая ведомую шестерню, вращают в обе стороны ведущую шестерню до получения четко видимых отпечатков.

Зацепление установлено правильно, если пятно контакта не захватывает концов зубьев и располагается, как показано на рис. 69, а. Если пятно контакта расположено, как на рис. 69, б, то необходимо придвинуть ведомую шестерню к ведущей. При малом боковом зазоре между зубьями следует отодвинуть ведущую шестерню.

При расположении пятна контакта, как показано на рис. 69, в, необходимо ведомую шестерню отвести от ведущей. Если при этом между зубьями получится слишком большой зазор, то необходимо придвинуть ведущую шестерню).

Если пятно контакта расположено у вершин головок зубьев (рис. 69, г), то ведущую шестерню следует придвинуть к ведомой. При малом боковом зазоре необходимо отодвинуть ведомую шестерню. Положение пятна контакта внизу ножки зубьев (рис. 69, d) указывает, что необходимо отодвинуть ведущую шестерню от ведомой. Если боковой зазор между зубьями будет слишком велик, то следует придвинуть ведомую шестерню.

Сборка шпоночных соединений. При сборке ряда автомобильных деталей применяют призматические и сегментные шпонки. Следует уделять особое внимание подгонке шпонок по торцам и зазору <по наружной стороне шпонки. Обычно шпонку устанавливают в паз вала плотно или даже с натягом, а в пазу охватывающей детали посадка создается более свободная. Люфт шпонок в канавках валов не допускается. Охватывающая деталь не должна «сидеть» на шпонке, ее необходимо центрировать по цилиндрической или конической поверхности вала. При этом между верхней плоскостью 'шпонки и впадиной паза охватывающей детали должен быть достаточный зазор.

При сборке шпонок небольших размеров применяют молотки или оправки из цветного металла. Целесообразнее запрессовывать шпонки под прессом или специальными струбцинами.

Сборка шлицевых соединений. Наиболее распространенным видом шлицевого соединения Деталей автомобилей является такой, у которого центрирование осуществляется по наружному диаметру выступов вала. Вал шлифуется по наружному диаметру шлиц, а отверстие протягивается. Шлицевое соединение деталей может быть подвижным и неподвижным. Независимо от вида шлицевого соединения сборку следует начинать с осмотра состояния шлицев обеих деталей. Не допускаются забоины, задиры или заусенцы. Особое внимание должно быть уделено осмотру внешних фасок и закруглений внутренних углов шлицев. После сборки шлицевого соединения нужно проверить детали, например шестерни на биение

Проверку осуществляют индикатором на специальном приспособление или на поверочной плите,(устанавливая вал в центрах или на призмы. В подвижных соединениях, кроме проверки на биение, контролируют еще относительное смещение деталей при их вращении.

Установка шариковых и роликовых подшипников. Монтаж колец шариковых и роликовых подшипников осуществляется при помощи специальных оправок. Одно из колец подшипника соединяют неподвижно с деталью, а другое кольцо должно получить более слабую посадку, дающую возможность проворачивать его от руки в ненагруженном состоянии. Если вращается вал, то внутреннее кольцо подшипника соединяют неподвижно с валом, и, наоборот, если вращается корпус (втулка), то наружное кольцо подшипника устанавливается неподвижно.

При запрессовке колец усилие не должно передаваться через шарики или ролики. Оно должно совпадать с осью подшипника во избежание- перекоса колец.

При сборке особое внимание должно быть уделено коническим роликовым подшипникам. Ролики нельзя зажимать, они должны свободно вращаться и в то же время иметь минимально необходимый зазор. Установленная величина зазора должна быть выдержана при регулировке.