Основные неисправности системы питания.

Основные неисправности системы питания заключаются в образовании богатой или бедной смеси. Богатая горючая смесь из-за недостатка воздуха сгорает в цилиндрах двигателя не полностью и частично догорает в глушителе, происходит дымный выпуск отработавших газов. Причинами переобогащения горючей смеси являются:

-высокий уровень топлива в поплавковой камере,

-разработка отверстий жиклеров или повреждение прокладок под ними,

-засорение воздушных жиклеров,

-неплотное закрытие клапанов экономайзера и ускорительного насоса,

-неполное открытие воздушной заслонки.

Бедная горючая смесь также обладает пониженной скоростью сгорания, двигатель перегревается и его работа сопровождается резкими хлопками в карбюраторе. Причинами образования бедной смеси являются уменьшение подачи топлива или подсос воздуха в местах крепления карбюратора и впускного трубопровода к головкам цилиндров. Уменьшение подачи топлива возможно при заедании воздушного клапана в пробке топливного бака, частичном засорении топливопроводов, фильтров-отстойников и сеточных фильтров, повреждении диафрагмы и неплотном прилегании клапанов топливного насоса, неплотном креплении топливопроводов к штуцерам, низком уровне топлива в поплавковой камере карбюратора, засорении топливных жиклеров.

Работы, выполняемые при техническом обслуживании системы питания.

При ежедневном техническом обслуживании проверяют уровень топлива в баке и при необходимости заправляют его топливом; проверяют осмотром герметичность системы питания.

Во время первого технического обслуживания проверяют осмотром состояние приборов системы питания, герметичность их соединений и при необходимости устраняют неисправности. При работе в условиях большой запыленности промывают ванну и фильтрующий элемент воздушного фильтра двигателя.

При втором техническом обслуживании проверяют крепление и герметичность топливного бака, соединений трубопроводов, карбюратора и топливного насоса; действие привода полноту закрытия и открытия воздушной и дроссельных заслонок и при необходимое устраняют неисправности; проверяют при помощи манометра работу топливного насоса без снятия с двигателя; уровень топлива в поплавковой камере карбюратора; легкость пуска работу двигателя. При необходимости регулируют карбюратор на малую частоту вращении коленчатого вала (режим холостого хода) промывают фильтрующий элемент и заменяю масло в воздушном фильтре, снимают и промывают фильтр-отстойник и фильтр тонкой очистки топлива, осматривают и при необходимое очищают отстойник топливного насоса от воды и грязи.

При подготовке к зимней эксплуатации (сезонное техническое обслуживание) промывают топливный бак; проверяют карбюратор и топливный насос на специальных стендах.

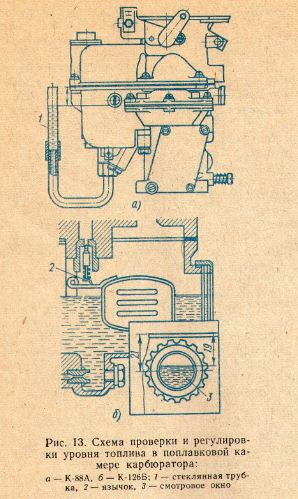

Проверка и регулировка уровня топлива в поплавковой камере.

В карбюраторе К-88А, устанавливаемом на двигателе ЗИЛ-130, вывертывают пробку в нижней части колодца экономайзера, ввертывают вместо нее переходник с резиновым шлангом и стеклянной трубкой 1 (рис. 13, а). Расположив трубку вертикально, рычагом ручной подкачки топливного насоса нагнетают топливо в поплавковую камеру. Высота уровня топлива от плоскости разъема верхней и средней частей карбюратора должна быть 18—19 мм.

При необходимости производят регулировку уровня топлива подгибанием рычажка поплавка или изменением количества прокладок под корпусом игольчатого клапана карбюратора.

В карбюраторе К-126Б, устанавливаемом на двигателях 3M3-53, уровень топлива в поплавковой камере контролируют через смотровое окно 3 (рис. 13,6). Уровень топлива должен быть на 19—21 мм ниже плоскости разъема верхней и средней частей карбюратора.

Для регулировки уровня топлива подгибают язычок 2 на рычажке поплавка.

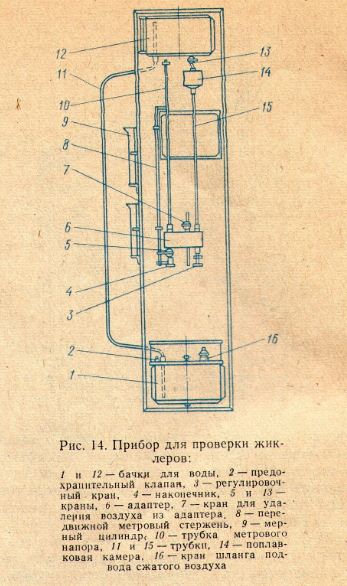

Проверка пропускной способности жиклеров.

Жиклеры проверяют под напором воды в 1 м при температуре 20°С В течение 1 мин. При нагнетании сжатого воздуха (давление 1 кгс/см2) в нижний бачок 1 (рис. 14) вода по трубке 11 поступает в верхний бачок 12. Из верхнего бачка вода через кран 13 попадает в поплавковую камеру 14. По трубке 15 через регулировочный кран 3 вода поступает в адаптер 6 и трубку 10 метрового напора. Проверяемый жиклер вставляют в наконечник 4 адаптера б так, чтобы вода через него протекала в том же направлении, в каком топливо протекает через этот жиклер в карбюраторе.

Количество воды, поступившей в мерный цилиндр за 1 мин, определит пропускную способность жиклера. Например, в карбюраторе К-88А пропускная способность главного топливного жиклера 315 см3/мин, жиклера полной мощности — 1150 см3/мин.

Проверка топливного насоса.

Чтобы проверить давление, создаваемое топливным насосом, к топливопроводу, идущему к карбюратору, присоединяют манометр. При работе двигателя с малой частотой вращения коленчатого вала в режиме холостого хода показания манометра должны отвечать требованиям завода (избыточное давление 0,2— 0,3 кгс/см2). Если давление, создаваемое насосом, ниже нормы, необходимо проверить крепление насоса и исправность его деталей.

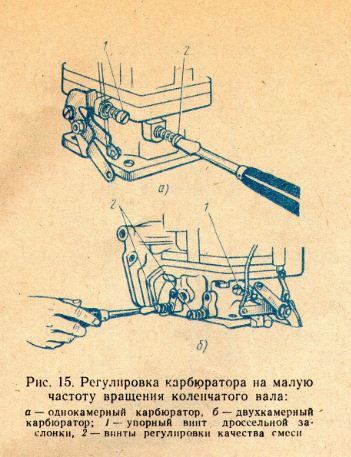

Регулировка карбюратора на малую частоту вращения коленчатого вала двигателя (режим холостого хода).

Перед регулировкой проверяют исправность двигателя, системы питания и свечей зажигания, величины зазоров между электродами свечей и контактами прерывателя, а также правильность установки зажигания. Пускают и прогревают двигатель. Для регулировки используют упорный винт 1 (рис. 15, а) в рычаге дроссельной заслонки и винты 2 регулировки качества смеси. Регулировку выполняют в такой последовательности: завернуть упорный винт примерно на два оборота; завернуть винты качества до отказа, а затем вывернуть их примерно на три оборота; вывернуть упорный винт до достижения минимальной устойчивой частоты вращения; плавно завертывать один из винтов качества до возникновения перебоев в работе двигателя, а затем отвернуть винт на 1/2 оборота, повторить операции со вторым винтом качества (рис. 15,6).

Далее плавно вывертывают упорный винт для уменьшения частоты вращения коленчатого вала и снова повторяют операции по установке двух винтов регулировки качества смеси и упорного винта, добиваясь минимально устойчивой частоты вращения.

Для проверки регулировки карбюратора плавно открывают дроссельные заслонки и резко их закрывают. При этом двигатель не должен останавливаться.

Если двигатель остановится, немного ввертывают упорный винт рычага дроссельных заслонок и проверяют правильность регулировки.