Основными неисправностями кабины, кузова и оперения грузовых автомобилей являются трещины и вмятины, коррозионные разрушения, погнутость отдельных деталей; перекосы в узлах кабины и кузова; повреждения петель, крюков, дверных замков и стеклоподъемников; поломка деревянных деталей кузова и кабины; порча обивки и окраски.

Ремонт кузовов может быть организован двумя способами: на неподвижных постах и на подвижных постах поточной линии. Организация работ в основном определяется производственной программой предприятия. Поточные линии оснащаются тележечным конвейером с механическим приводом. Поворотная тележка-стенд позволяет устанавливать кабину в удобное для работы положение. Процесс ремонта выполняется на постах.

На первом посту поточной линии снимают двери, дефектуют и вырезают поврежденные, разрушенные коррозией, и негодные части панелей и узловые соединения кабины. Вырезку производят пневматическими рубильными молотками или ацетилено-кислородным резаком РР-53, который работает при давлении ацетилена 0,02—0,1 кгс/см2 и давлении кислорода 3—14 кгс/см2. Скорость газовой резки составляет 1,2—1,3 м/мин.

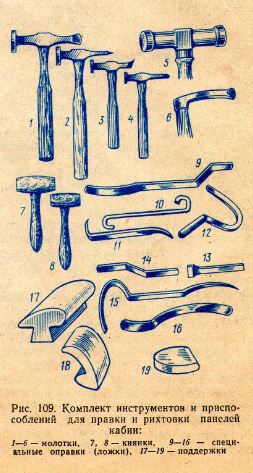

На втором посту выправляют погнутые места панелей кабины. Для правки и рихтовки панелей кабин применяют комплект инструментов и приспособлений модели 2146-1 (рис. 109), выпускаемый трестом «Росавтоспецоборудование». Кроме ручных инструментов в комплект входит гидравлический цилиндр с насосом, предназначенный для предварительной правки поврежденных мест. К гидравлическому цилиндру прилагаются различные приспособления в виде стальных и резиновых наконечников, выдавливателей, упоров и поддержек.

Вмятины, не имеющие перегибов и вытяжки материала, устраняют выколоткой, применяя специальные деревянные или резиновые молотки.

Глубокие вмятины без острых загибов и складок начинают править с середины, постепенно перенося удары к краю. Вмятины с острыми загибами правят с острого загиба, а пологие вмятины — с края поврежденного места панели, постепенно перенося удары к середине. Вмятины ударного характера правят с местным подогревом линий перегиба и окружающей ее зоны на 40—60 мм.

Окончательную правку проводят с применением поддержек, которые устанавливают с внутренней стороны.

На третьем посту заваривают трещины, пробоины, разрывы, ремонтируют панели прибора, подставки сидений, заменяют петли дверей кабины.

Заварку трещин и разрывов осуществляют газовой сваркой. В качестве присадочного материала применяют проволоку, близкую по своему химическому составу к свариваемому материалу. Перед сваркой места трещин, разрывов и пробоин выравнивают, очищают от грязи, масла и ржавчины. Затем прихватывают кромки трещины короткими швами, вновь выправляют кромки и заваривают трещину сплошным швом. При значительных пробоинах и разрывах устанавливают заплаты из листового материала такой лее толщины и по химическому составу близкого к материалу ремонтируемой детали.

Детали оперения выполнены из тонкого листа. Поэтому при ремонте с обратной стороны приваривают усилитель, т. е. стальной лист, равный по толщине материалу самой детали. Сварочные швы привариваемых усилителей должны быть направлены перпендикулярно трещине.

Двери кабины должны свободно открываться и закрываться. Зазор между панелями двери и проемом должен быть одинаковым по всему контуру. При повреждениях в петлях дверей кабины заменяют части стойки дверного проема. Газовым резаком вырезают дефектное место стойки вместе с петлей и пластиной крепления Петли. Затем приваривают новую пластину крепления в сборе с петлей к внутренней стойке дверного проема. После этого накладывают и приваривают ремонтную деталь наружной панели стойки.

На четвертом посту подгоняют по месту, прихватывают и приваривают дополнительные ремонтные детали.

На пятом посту проковывают сварные швы, зачищают и окончательно правят. Сварные швы проковывают молотком, применяя различные поддержки.

Для зачистки сварных швов применяют шлифовальный круг и пневматические или электрические шлифовальные машины.

На седьмом посту производят отделку и выравнивание лицевых поверхностей от вмятин и неровностей, вызванных приваркой дополнительных ремонтных деталей, накладок и вставок. Для выравнивания поверхностей применяют установку (УПН-7-65) для газопламенного напыления полимерных порошков. В качестве порошка используют термостойкую пластмассу ТПФ-37, которой заполняют все вмятины до получения ровной поверхности.

Перед нанесением покрытия поверхности зачищают от ржавчины шлифовальным кругом или фибровым диском с зерном № 16—24. Зачищенные поверхности обезжиривают бензином или уайт-спиритом, обдувают сжатым воздухом. Затем их подогревают до температуры 160—180°С, не допуская перегрева и появления на металле цветов побежалости. На нагретую поверхность наносят порошок в один или в несколько слоев. Каждый нанесенный слой уплотняется цилиндрическими или фасонными гладилками. Выровненную поверхность после затвердения наплавленного слоя обрабатывают шлифовальным кругом или фибровым шлифовальным диском с величиной зерна № 56 до полного восстановления контура детали.

Поверхности дверей, крыльев и капотов выравнивают аналогичным способом.

Технологический процесс ремонта дверей, крыльев, капотов и облицовок грузовых автомашин подобен рассмотренному технологическому процессу ремонта кабин. Для других типов автомобилей (автобусов, легковых и специальных и т. п.) технологический процесс ремонта различен и во многом определяется конструкцией кузовов и кабин, а также материалами, из которых изготовлены основные детали. При этом способы устранения отдельных дефектов остаются одинаковыми.

Для устранения небольших неровностей на наружных поверхностях, мелких вмятин и царапин применяют наплавку оловянисто-свинцовыми припоями (ПОС-18 или ПОС-ЗО) и эпоксидные мастики.

Подготовка ремонтируемой поверхности к нанесению припоя заключается в зачистке ее до блеска и облуживании паяльной пастой, которая не требует предварительного травления соляной кислотой. После нанесения припоя выровненный участок зачищают и шлифуют мелкозернистой наждачной бумагой, подготавливая его для последующей окраски.

Отдельные неровности на поверхности крыльев и деталей оперения могут быть выровнены специальными мастиками, приготовленными на основе эпоксидной смолы. Применяют различные составы мастик, которые хорошо затвердевают при обычной комнатной температуре. Эпоксидную мастику наносят на выравниваемую поверхность шпателем. Перед нанесением мастики ремонтируемую поверхность зачищают и обезжиривают. После затвердевания (через 10—15 ч) заполненный мастикой участок зачищают абразивной шкуркой, подготавливая его для окраски.

Двери кабины, имеющие значительные дефекты, заменяют новыми.

Перед установкой дверь окрашивают( двери, поставленные в качестве запасных частей, не окрашены) и приклеивают к ней уплотнитель. Далее дверь устанавливают на петлях и ввертывают болты, не затягивая их. Устанавливают арматуру и стекла и регулируют положение двери по зазорам в проеме. Затягивают болты крепления двери к петлям. Двери должны быть установлены без перекосов, свободно открываться и закрываться и не иметь люфта на осях петель.

Неисправные замки вызывают плохое открывание и закрывание дверей при пользовании как внутренними, так и наружными ручками. Основной причиной является недостаточное перекрытие зуба ротора зубом фиксатора. Для устранения этого дефекта снимают фиксатор и между ним и стойкой двери устанавливают металлическую прокладку так, чтобы зуб фиксатора перекрывался не менее чем на 5 мм зубом ротора.

Плохая работа замка может быть вызвана провисанием двери или заеданием в механизме замка. Для устранения первой неисправности ослабляют болты, крепящие петли к двери, и правильно устанавливают дверь относительно ее проема. После установки двери закрепляют болты, петли замка и фиксаторы. При заедании в механизме замка с панели двери снимают монтажный люк и, отвернув винты крепления, ручки, привод замка, а затем и сам замок. У автомобиля ГАЗ-53А необходимо также снять выключатель замка.

Ремонт окон.

При капитальном ремонте металлические рамки окон разбирают. Восстанавливают только погнутые детали с разрушенным защитно-декоративным покрытием. Детали выбраковывают, если они имеют трещины или глубокие следы коррозии.

Основными дефектами стекол являются трещины, пожелтение, радужные пятна, царапины и риски на поверхности. Все стекла с трещинами и дефектами заменяют новыми.

В кабинах грузовых автомобилей панорамное лобовое стекло удерживается резиновым уплотнителем. Чтобы вынуть такое стекло, необходимо вначале отвернуть шурупы и снять крепящие накладки. Затем вывертывают винты крепления щитка приборов и слегка сдвигают его. Далее отгибают гребешок уплотнителя и, придерживая стекло снаружи, сильным нажатием на него изнутри выдвигают наружу правый или левый верхний угол стекла. Затем постепенно выдвигают всю верхнюю часть стекла, вынимают его из проема и снимают уплотнитель. Перед установкой нового стекла уплотнитель тщательно очищают и промазывают водозапорной мастикой.

Для замены опускающихся стекол в дверях кабины необходимо вначале снять внутренние ручки, подлокотник, обивку двери, отвернуть крепление кулисы к обойме стекла, снять стойку стекла, а затем, немного наклонив, вынуть стекло вверх через проем. При установке нового стекла выполняют операции в обратной последовательности.