Перед разборкой генераторы и стартеры очищают от пыли и грязи волосяной щеткой и сухой ветошью. При разборке применяют специальные съемники, тиски и прессы. После разборки все узлы и детали очищают, моют и сушат. Металлические детали моют в ванне со щелочным раствором или в керосине. Детали

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

Очищенные, промытые и высушенные узлы и детали контролируют путем наружного осмотра, необходимых замеров и электрических испытаний, сортируя их на годные, требующие ремонта, и негодные.

Основными дефектами якорей являются:

разрушение изоляции и обрывы витков обмотки;

износ пластин коллектора и контактных колец (в генераторах переменного тока), риски, канавки и раковины на их поверхностях;

задиры и царапины на железе якоря; износ шеек и изгиб вала:

износ шлицев (у вала стартера).

Для обнаружения дефектов обмоток якоря, генератора и стартера применяют прибор 533 (рис. 96, а). Составной частью прибора является трансформатор, сердечник которого выполнен в виде двух призм 9. Призмы не соединены между собой, поэтому магнитная цепь трансформатора разомкнута. .При проверке якорь укладывают между призмами. Металл якоря замыкает электромагнитную цепь прибора, а обмотка якоря выполняет роль вторичной обмотки трансформатора. При включении прибора в сеть переменного тока в витках обмотки якоря будет индуцироваться электродвижущая сила. Если обмотка исправна, то в ее секциях тока не будет (э. д. с. с одной половины секции уравновешивается э. д. с. другой половины, направленной навстречу первой). При замыкании между витками секции возникнет ток, намагничивающий зубцы паза железа якоря. На пазы железа якоря при медленном его вращении поочередно накладывают контрольную пластинку 8 (рис. 96 в) которая будет вибрировать над секцией с замкнутыми витками.

Обрывы в секциях обмотки якоря определяют при помощи миллиамперметра 10. Для этого двухконтактный щуп 13 (рис. 96, б) прижимает к двум рядом расположенным коллекторным пластинам и якорь плавно повертывают на призме на 20—30°. Одновременно наблюдают за показаниями стрелки миллиамперметра. Отклонение стрелки миллиамперметра от установленного положения показывает, что цепь замкнута и проверяемая секция обрывов не имеет. Если стрелка миллиамперметра осталась неподвижной, то в секции обмотки якоря имеется обрыв. Подобным образом, поворачивая якорь на призме, проверяют все секции обмотки.

Замыкание обмотки на «массу» обнаруживают при помощи контрольной лампы 11. Для этого один штырь щупа 4 (рис. 96, г) соединяют с сердечником или валом якоря, а другой штырь — поочередно с пластинами коллектора. Если контрольная лампа загорится, то нарушена изоляция и секция замкнута на «массу».

После проверки на приборе модели 533 и в случае годной обмотки якорь контролируют в центрах на биение с помощью индикатора. Допустимое биение коллектора не более 0,05 мм, а железа сердечника — не более 0,09 мм. Правку изогнутого вала якоря осуществляют на ручном прессе.

Задиры и царапины на железе якоря устраняют зачисткой мелкозернистым наждачным полотном или, если они глубокие, шлифованием. При этом уменьшение диаметра железа якоря компенсируется установкой прокладок под полюсные наконечники.

Изношенные шейки вала под подшипники восстанавливают хромированием или осталиванием. При износе шеек до 0,25 мм на диаметр их можно восстановить накаткой с последующим шлифованием до номинального размера.

Дефектную обмотку ремонтируют. Если она имеет внутренние дефекты или разрушение изоляции, то ее снимают и на якорь наматывают новую обмотку. Без перемотки устраняют обрыв обмотки или замыкание секций в местах припайки к коллекторным пластинам.

Обмотку якоря стартера ремонтируют при разрушении изоляции. Поврежденную изоляцию заменяют новой.

Изношенные рабочие поверхности коллекторов и контактных колец протачивают на специальном станке модели 2155 или на токарном станке. После обточки поверхности шлифуют стеклянной шкуркой. Допустимое уменьшение диаметров коллекторов или контактных колец не должно превышать значений, установленных техническими условиями. При меньших диаметрах коллекторы и кольца заменяют новыми.

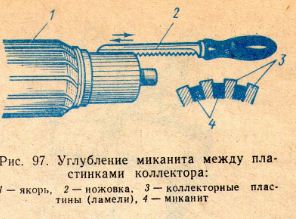

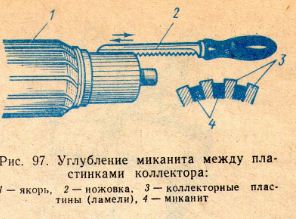

После протачивания коллектора якоря генератора необходимо углубить изоляцию (миканит) между пластинами на глубину 0,6— 0,8 мм. Для этого применяют фрезу или ножовку. Миканит удаляют специальной фрезой на станке модели 2155 или вручную ножовкой (рис. 97) после обточки на токарном станке. Не подлежат ремонту коллекторы с замкнутыми или расшатанными пластинами. Их заменяют новыми.

Ремонт корпусов.

Корпуса (в сборе) могут иметь электрические и механические повреждения, которые устанавливают внешним осмотром и электрическими испытаниями.

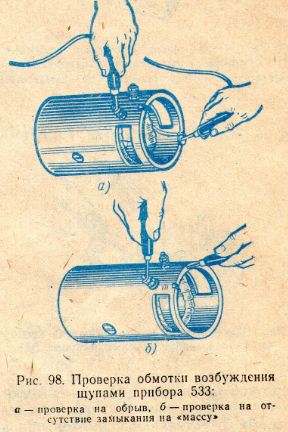

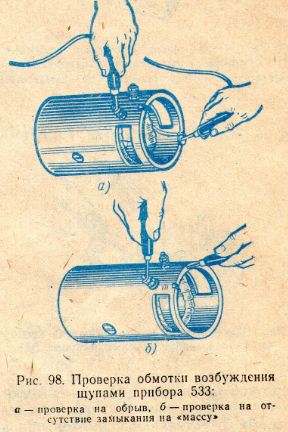

Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель 2 прибора (см. рис. 96) устанавливают в положение «Контроль изоляции». Один щуп прибора (рис. 98, а) соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора (рис. 98, б). Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В.

Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель 2 прибора (см. рис. 96) устанавливают в положение «Контроль изоляции». Один щуп прибора (рис. 98, а) соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора (рис. 98, б). Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Основными механическими повреждениями корпусов являются: срыв резьбы, забоины на посадочных местах крышек, повреждение шлицев винтов крепления полюсных наконечников, задиры на поверхности полюсных наконечников.

Сорванную или поврежденную резьбу восстанавливают нарезанием резьбы-ремонтного размера или постановкой дополнительной детали (ввертыша) с резьбой номинального размера. Забоины на посадочных местах крышек устраняют напильником. Полюсные наконечники, имеющие значительные задиры и вмятины, должны быть заменены. Незначительные задиры можно устранить растачиванием. При этом в собранном корпусе необходимо обеспечить требуемый радиальный зазор (0,25—0,65 мм) между якорем и полюсными наконечниками путем установки под последние прокладок из трансформаторного железа.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Ремонт крышек.

Основными дефектами крышек в сборе являются: замыкание, трещины и отколы, износ подшипников, ослабление крепления щеткодержателей, поломка или потеря упругости пружин щеткодержателей, износ щеток. Замыкание на крышку проверяется контрольной лампой прибора модели 533 (рис. 100). Щеткодержатель должен быть надежно изолирован от крышки. При замыкании контрольная лампа будет гореть и изоляцию необходимо заменить. Трещины и отколы в крышках заваривают, а затем зачищают заподлицо. Изношенные подшипники заменяют новыми. Устранение ослабления крепления щеткодержателей осуществляют путем «подтягивания» заклепки. Поломанные или потерявшие упругость пружины щеткодержателей заменяют новыми. Износившиеся щетки также заменяют на новые. Проверку упругости пружин осуществляют динамометром. Усилие прижима щеток к коллектору должно соответствовать техническим условиям.

Ремонт включателей и реле стартеров.

Ремонт включателей и реле стартеров.

Основными дефектами включателей и реле стартеров являются: повреждение изоляции и обрывы обмоток, обгорание, окисление и сваривание контактов. Повреждение изоляции и обрывы обмоток устанавливают при испытании с помощью контрольной лампы. Дефектную обмотку перематывают на специальном приспособлении. Состояние контактов выявляют при наружном осмотре. Сваренные контакты заменяют новыми. Обгоревшие и окислившиеся контакты зачищают мелкозернистой наждачной шкуркой. При значительном обгорании контактных болтов и диска их можкно повернуть на 180°.

Сборка генераторов и стартеров и их испытание.

После ремонта отдельных деталей и узлов осуществляют сборку генераторов и стартеров и их испытание в соответствии с техническими условиями. Перед испытанием генераторы рекомендуется обкатать на стенде в течение 3—5 мин при скорости вращения якоря 1500—2000 об/мин и нагрузке 10—14 А. Генераторы испытывают на стенде в режиме электродвигателя (генераторы постоянного тока), в генераторном режиме, а также на кратковременное повышение скорости вращения якоря. При испытании на режиме электродвигателя генератор питается от аккумуляторной батареи или от низковольтного агрегата постоянного тока.

Осуществляют проверку качества сборки и правильность электрических соединений. Якорь генератора должен бесшумно вращаться в установленном направлении. Вращение якоря в противоположную сторону указывает, что неправильно соединены обмотки возбуждения или щетки. Силу потребляемого тока измеряют после двух-, трехминутной работы генератора. Она должна соответствовать техническим условиям.

Превышение силы тока характеризует наличие следующих дефектов генератора: перекоса, заедания и задевания якоря за полюсные наконечники. Резкое увеличение силы потребляемого тока и числа оборотов якоря свидетельствует о плохом контакте или обрыве в цепи обмоток возбуждения.

При испытании на режиме генератора проверяют число оборотов якоря, при котором достигается номинальное напряжение генератора без нагрузки и с полной нагрузкой, а также работу генератора при кратковременном повышении скорости вращения якоря. Испытание проводят без аккумуляторных батарей при температуре генератора 15—25°С и нагрузке в соответствии с техническими условиями (10— 60 А для разных марок генератора). Генератор должен развивать номинальное напряжение 12,5 В (для генераторов переменного тока на зажимах выпрямителя) при работе без нагрузки и под нагрузкой. Скорость вращения якоря генератора должна плавно повышаться, и при достижении напряжения 12,5 В производят измерение числа оборотов.

Испытание генератора на максимальные обороты кратковременной работы проводят совместно с реле-регулятором при полной нагрузке и .при частоте вращения якоря 5500— 5700 об/мин (для генераторов переменного тока — 7500 об/мин) в течение 3 мин. При этом испытании не должны наблюдаться какие-либо нарушения нормальной работы генератора.

Допускается слабое искрение под небольшой частью щеток в виде отдельных точек.

У генераторов переменного тока выборочно проверяют температуру нагрева корпуса статора и контактных колец. При этом генератор работает с полной нагрузкой, а вал ротора вращается со скоростью 2000 об/мин. Замеры производят при установившейся температуре, т. е. когда ее повышение в точках замера составляет не более 1°С за 15 мин. Температура корпуса не должна превышать более чем на 40°С, а температура контактных колец — на 60°С температуру окружающего воздуха.

Стартеры испытывают на безотказность работы механизма включения, скорость вращения якоря, бесшумность работы и на силу потребляемого тока при холостом ходе. Выборочно осуществляют испытание на величину крутящего момента, создаваемого при полном торможении. Испытание осуществляют на тех же стендах, на которых испытывают генераторы. Стартер должен работать бесшумно. Наличие стуков и ненормальных шумов устанавливают прослушиванием. Механизм включения должен работать безотказно. Его работу проверяют путем пробного включения.

При стендовом испытании на полное торможение определяют величину силы тока и крутящий момент, развиваемый стартером, которые должны соответствовать техническим условиям.

При испытании на холостом ходу стартер подключают к аккумуляторной батарее на 1 мин. При этом тахометром определяют число оборотов якоря, а амперметром — силу тока. Они должны соответствовать данным технических условий.

Большая сила тока и малые обороты якоря указывают на наличие перекосов, заеданий и неравномерного зазора между якорем и полюсными наконечниками. Малая сила тока и малые обороты являются результатом слабого прижима щеток или плохих контактов в электрических соединениях стартеров. Чрезмерно большая сила тока и малое число оборотов якоря появляются в результате короткого замыкания в электрической цели стартера или неправильной установки щеток.

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине.

с проводами или обмоткой протирают ветошью, смоченной в бензине, и продувают сжатым воздухом. Затем их сушат в электрических сушильных шкафах при температуре 90—100°С в течение 45—90 мин в зависимости от размера обмоток. Уплотнительные прокладки из войлока и фетра промывают в чистом бензине. Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель 2 прибора (см. рис. 96) устанавливают в положение «Контроль изоляции». Один щуп прибора (рис. 98, а) соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора (рис. 98, б). Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В.

Основными электрическими дефектами являются: межвитковое замыкание обмоток и замыкание на массу; обрывы выводных наконечников и в соединениях обмоток. Обмотки возбуждения проверяют с помощью прибора модели 533. Для этого переключатель 2 прибора (см. рис. 96) устанавливают в положение «Контроль изоляции». Один щуп прибора (рис. 98, а) соединяют с зажимом «1Л» на корпусе генератора, а второй щуп — с началом обмотки возбуждения. Если имеется обрыв, то контрольная лампа не загорится. Качество изоляции (отсутствие замыкания на «массу») проверяют при положении второго щупа на корпусе генератора (рис. 98, б). Если контрольная лампа прибора загорится, то обмотка замкнута на «массу». Аналогичную проверку можно произвести при помощи контрольной лампы от сети переменного тока напряжением 220 В. Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания.

Короткое замыкание в витках обмотки возбуждения можно выявить при определении омического сопротивления обмоток при помощи омметра. Оно должно соответствовать установленным техническим данным генератора. Если сопротивление окажется меньшим, то это укажет на наличие межвиткового замыкания в катушке. Катушки не подлежат ремонту, если имеют обрывы и замыкания. Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую.

Для устранения дефектов обмоток возбуждения корпус генератора разбирают. Для этого снимают клеммы и отвертывают винты крепления полюсных наконечников, предварительно ослабив их с помощью пресс-отвертки (рис. 99). Катушки с отсыревшей и промасленной изоляцией просушивают в сушильном шкафу, а затем пропитывают изоляционным лаком. Поврежденную изоляцию катушек снимают и заменяют новой с последующей пропиткой лаком и сушкой в шкафу. Дефектную межвитковую и наружную изоляцию в обмотках катушек возбуждения стартеров заменяют на новую. Ремонт включателей и реле стартеров.

Ремонт включателей и реле стартеров.